话说背钻PCB

发布时间:2023/11/14 11:08:45

一、背钻PCB的诞生

随着全球通讯行业的高速发展,5G等高频数字信号的传输对高频电路板的制造提出了更高的的要求。

为了实现高频数字信号传输的实际需要,使用盲埋孔设计的高阶多层HDI PCB板应运而生。但,HDI电路板的制作成本也急剧增加。

为了解决HDI板制作成本的问题,智创时代电子等PCB厂家开发出了背钻工艺,通过加工特殊的多层电路板也能实现必须由HDI板才能实现的信号传输功能,行业内称这种板为通讯背板。

二、背板的分类

背板可分为主动背板和被动背板;

主动背板:可以承载IC及其他组件;

被动背板:只是承载连接器及其他硬件。

三、背钻PCB板的特点

1、改善传输效率大于2.5Gb/S的高频信号的稳定性。

2、改善高频信号的传输;

3、减少信号之间的干扰;

4、减少孔内阻抗;

5、降低PCB制作的成本;

四、背板的加工流程

PCB背板制作流程分为正片流程和负片流程,具体如下:

1、正片流程

开料→内层线路→AOI→压合→钻孔→ 沉铜+VCP→外层线路→图形电镀→背钻→碱性蚀刻→AOI→阻焊→文字→表面处理→成型→测试→FQC→FQA→包装

注:如无特殊要求,背钻一般在图形电镀镀锡后钻孔,然后再进行碱性蚀刻、退锡,蚀刻时可以将背钻过程产生的毛刺、铜屑等去除。

2、负片流程:

开料→内层线路→AOI→压合→钻孔→ 沉铜+VCP→背钻→树脂塞背钻孔→外层线路→酸性蚀刻→AOI→阻焊→表面处理→成型→测试→FQC→FQA→包装

五、背板的技术特征

1、背钻一般以PCB硬板为主;

2、背钻板厚一般要大小或等于 1.6mm;

3、背板的层数一般在 4~50 层;

4、背钻线路板的厚径比比较大;

5、背钻板的单 PCS 尺寸比较大;

6、背钻孔比需要钻掉的孔大 0.2mm( 极限 0.1mm);

7、背钻板的外层线路较少, 多为压接孔方阵设计;

8、如果需要钻到 M 层,不能伤到 N 层,那么 M 层到 N 层之间的介质厚度最小 0.2mm( 极限 0.15mm)。

六、PCB背板的制作及注意事项

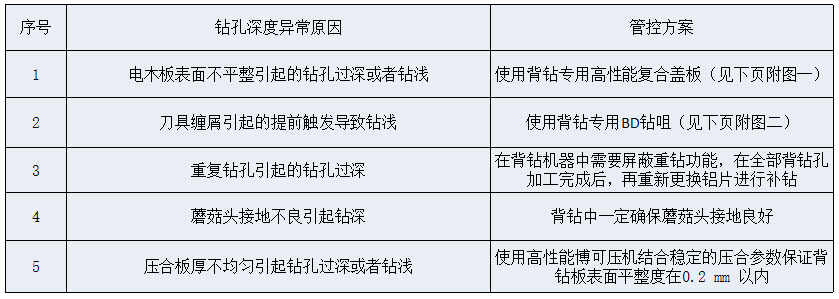

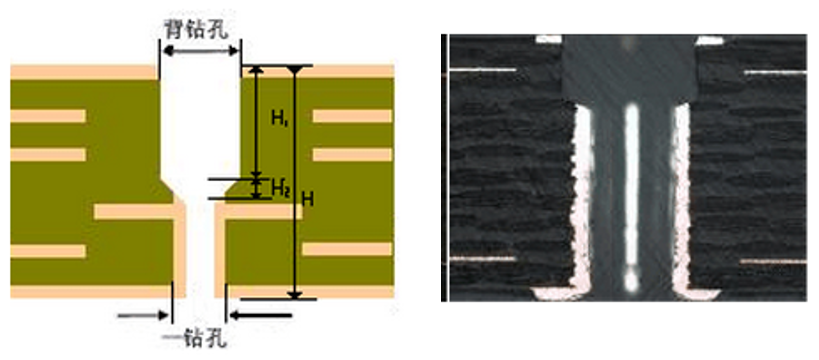

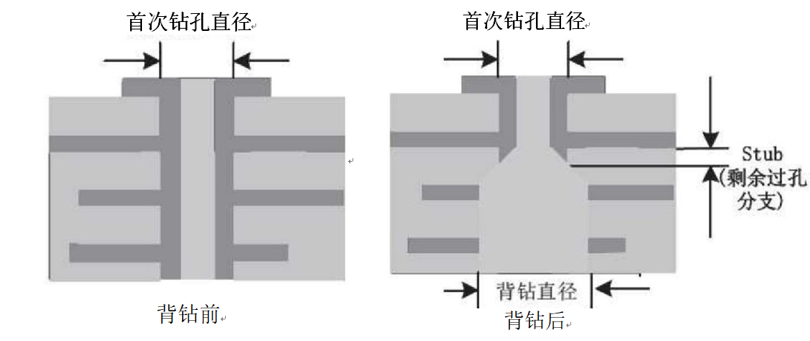

背钻是用比钻孔工序更大直径的钻头,从过孔的背面将沉铜电镀孔内多余的过孔分支金属钻掉,如下图所示。由于钻头端部有钻尖角,过孔分支不可能完全去除掉,剩余过孔分支在业内被称为Stub, 其长度为B 值。

目前,业内B 值一般保持在50~150 μm 范围内, B 值太大影响信号传输, B 值太小Stub在后续的蚀刻工序中有被蚀刻掉导致断路的可能。随着 PCB向高密集、微型化方向发展,层间厚度越来越小, B 值也逐步变小。影响B 值公差的主要因素有介质厚度公差、铝片厚度公差和PCB 机械背钻钻孔机的背钻控深精度。

七、钻孔深度异常的原因和管控方案